摘 要 : 概述了國(guó)內(nèi)外水性環(huán)氧涂料的研究進(jìn)展 , 介紹了水性環(huán)氧防腐涂料的制備方法 , 討論了環(huán)氧樹脂與固化劑的物質(zhì)的量之比、顏填料及助劑的選擇對(duì)性能的影響 , 研究了涂料的應(yīng)用性能實(shí)驗(yàn)。

關(guān)鍵詞 : 水性環(huán)氧樹脂 ; 水性環(huán)氧固化劑 ; 防腐涂料 ; 應(yīng)用性能

0 引 言

20 世紀(jì) 70 年代起國(guó)外開始研發(fā)水性環(huán)氧涂料 [ 1 ] 。國(guó)內(nèi)一些科研機(jī)構(gòu)和大專院校從 20 世紀(jì) 90 年代起開始了這方面的開發(fā)與研制 , 并陸續(xù)進(jìn)行商品化生產(chǎn) , 其性能已可達(dá)到與溶劑型環(huán)氧涂料相當(dāng)?shù)乃健K原h(huán)氧涂料除了具有溶劑型環(huán)氧涂料的諸多優(yōu)點(diǎn) , 如對(duì)各類底材具有極高的附著力、涂膜耐腐蝕性和耐化學(xué)藥品性能優(yōu)異、收縮小、硬度高、耐磨性好、電氣絕緣性能佳等 , 且揮發(fā)性有機(jī)化合物含量較低 , 不會(huì)造成空氣污染 , 能滿足環(huán)境保護(hù)的要求。同時(shí)其以水作為分散介質(zhì) , 價(jià)格低廉、無氣味、不燃 , 貯存、運(yùn)輸和使用過程中的安全性大大提高 , 而且水性環(huán)氧涂料的應(yīng)用性能好 , 施工工具可用水直接清洗。目前水性環(huán)氧涂料主要應(yīng)用在以下領(lǐng)域 : ①混凝土、水泥地面封閉底漆。水性環(huán)氧涂料施工于混凝土表面 , 對(duì)混凝土表面有良好的附著力 , 并可防止泛堿 , 同時(shí)水性環(huán)氧涂膜具有透氣性 , 且具有透水特性 , 可克服混凝土、水泥地面返潮的問題 , 適合作為混凝土、水泥地面的封閉底漆 ; ②工業(yè)地坪涂料。水性環(huán)氧涂料氣味小 , 涂層表面易于清洗 , 特別適用于醫(yī)院、食品廠、超市、乳品廠和化妝品廠等需要保持高度清潔的場(chǎng)所。如需二次裝修 , 不影響重涂性 , 新老涂層仍保持良好的粘附性 ; ③防腐領(lǐng)域。現(xiàn)已商品化的有水性環(huán)氧鐵紅防銹漆、水性環(huán)氧磷酸鋅防銹漆、水性環(huán)氧富鋅底漆和水性環(huán)氧云母防銹漆。水性環(huán)氧涂料在國(guó)外發(fā)展較快 , 其性能較市場(chǎng)上常見的苯丙、乙丙水乳型防腐涂料和水性環(huán)氧酯防腐涂料性能有很大提高。經(jīng)過較長(zhǎng)時(shí)間的發(fā)展 , 水性環(huán)氧防腐涂料已經(jīng)應(yīng)用到溶劑型環(huán)氧防腐涂料所涉及的領(lǐng)域 , 國(guó)外甚至已將水性環(huán)氧防腐涂料列入重防腐涂料的范疇 ; ④木器領(lǐng)域。采用的水性環(huán)氧涂料為雙組分體系 , 涂膜固化后具有較高的硬度和良好的耐刮傷性 , 配成清漆可用于木質(zhì)地板 , 替代目前市場(chǎng)上廣泛使用的溶劑型聚氨酯水晶地板漆和聚酯家具漆 ; 配成色漆可替代溶劑型環(huán)氧樹脂和聚氨酯磁漆 , 用于家具、機(jī)械設(shè)備等。

1 實(shí)驗(yàn)部分

1. 1 原 料

水性環(huán)氧樹脂 : 3520 - WY - 55 ( 55%) , 銳意卓越產(chǎn)品公司 ; 水性環(huán)氧固化劑 : HTW - 208 (60%) , 蘇州圣杰特種樹脂公司 ; 消泡劑、分散劑 : 迪高公司 ; 磷酸鋅防銹顏料 : 凱佰公司 ; 氧化鐵紅 : 工業(yè)品 , 國(guó)產(chǎn) ; 金紅石型二氧化鈦 : 工業(yè)品 , 國(guó)產(chǎn) ; 炭黑 (pH 6 ~ 8) : 工業(yè)品 , 國(guó)產(chǎn) ; 填料 : 工業(yè)品 , 國(guó)產(chǎn) ; 二丙酮醇 : 工業(yè)品 ; 去離子水 : 工業(yè)品。

1. 2 基料選擇

作為雙組分涂料 , 顏填料可以加在環(huán)氧組分內(nèi) , 也可以加在固化劑內(nèi) , 可根據(jù)兩個(gè)組分的當(dāng)量考慮 , 除使加入顏、填料后的兩個(gè)組分的質(zhì)量比較接近外 , 還要考慮其制漆工藝性 , 即比較顏、填料在哪個(gè)組分里分散、研磨更容易些。

由于環(huán)氧固化劑 HTW - 208 呈樹脂狀 , 它是水稀釋性胺加成物 , 對(duì)顏料、填料有潤(rùn)濕性 , 且在研磨過程中不受溫度的影響 , 也不受研磨道數(shù)的限制 , 易于研磨。而水性環(huán)氧樹脂 3520 - WY - 55 的樹脂類型為固體樹脂分散液 , 呈乳液狀 , 研磨道數(shù)不得超過 2 道 , 否則會(huì)破乳 , 使研磨的細(xì)度不易達(dá)到指標(biāo)要求。所以選擇環(huán)氧固化劑 HTW - 208 為 A 組分中的基料 , 選擇水性環(huán)氧樹脂 3520 - WY - 55 作為 B 組分的基料。顏、填料加在固化劑組分內(nèi)。

1. 3 涂料的制備

1. 3. 1 配方

在水性環(huán)氧防腐涂料中 , 根據(jù)用途和性能要求的不同 , 分別制備底漆和面漆。底漆的顏色主要是鐵紅色 , 面漆的顏色可制備各色 , 現(xiàn)以灰色為例。底漆和面漆皆由 A 、 B 兩個(gè)組分組成。涂料基礎(chǔ)配方見表 1 。

1. 3. 2 制備方法

(1) 底漆

A 組分 : 按配方量將 HTW - 208 樹脂、鐵紅、磷酸鋅、填料、助劑和去離子水混合 , 分散均勻 , 研磨合格后 , 過濾 , 包裝即為 A 組分。

B 組分 : 按配方量將 3520 - WY - 55 樹脂、去離子水混合分散均勻 , 過濾 , 包裝即為 B 組分。

(2) 面漆

A 組分 : 按照配方量將 HTW - 208 樹脂、二氧化鈦、炭黑、填料、助劑和去離子水混合 , 分散均勻 , 研磨合格后 , 過濾 , 包裝即為 A 組分。

B 組分 : 按照配方量將 3520 - WY - 55 樹脂、去離子水混合分散均勻 , 過濾 , 包裝即為 B 組分。以上的配方設(shè)計(jì)中 , B 組分的制備是將 3520 -WY - 55 樹脂用去離子水稀釋分散均勻而得。這樣能使 A 、 B 兩個(gè)組分在使用時(shí)容易混合更均勻 , 而且該 B 組分貯存穩(wěn)定性良好 , 常溫下存放 1 年不分層、不破乳。

1. 3. 3 配漆比例

由于水性環(huán)氧體系的組成和成膜機(jī)理的特殊性 , 環(huán)氧與胺氫的物質(zhì)的量之比對(duì)涂膜的性能有很大的影響。在配制環(huán)氧涂料時(shí)通常采用環(huán)氧與胺氫為等物質(zhì)的量之比 , 但如果在一定范圍內(nèi)改變物質(zhì)的量之比 , 可改善涂膜的某些性能。通過綜合考慮 , 研究中使環(huán)氧樹脂過量 10%, 欲提高涂膜的耐鹽霧性。以上底漆和面漆的配漆比例均為 : n (A) ∶ n (B) =1 ∶ 1 . 1 。

2 結(jié)果與討論

2. 1 性能測(cè)試

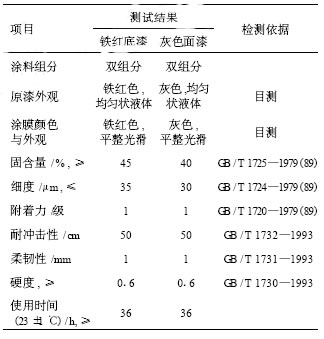

水性環(huán)氧防腐涂料的物理性能測(cè)試結(jié)果見表 2, 防腐蝕性能測(cè)試結(jié)果見表 3 。

表 2 水性環(huán)氧防腐涂料的物理性能

由表 2 、表 3 可見 , 水性環(huán)氧防腐涂料的各項(xiàng)性能指標(biāo)已有了很大提高。這是因?yàn)樵谒原h(huán)氧防腐涂料領(lǐng)域 , 水性環(huán)氧樹脂的不斷發(fā)展 [ 2 ] , 水性環(huán)氧固化劑也是隨著水性環(huán)氧樹脂的不斷發(fā)展而同步發(fā)展的 [ 3 ] , 使得水性環(huán)氧防腐涂料性能不斷提高。同時(shí)隨著改性防銹顏料 ( 改性磷酸鋅、硼酸鋅等 ) 的不斷出現(xiàn) , 使水性環(huán)氧防腐涂料更加環(huán)保化 , 性能更加優(yōu)異。

2. 2 優(yōu)化環(huán)氧與固化劑的配比對(duì)水性環(huán)氧防腐涂料性能的作用

環(huán)氧過量或固化劑過量對(duì)水性環(huán)氧防腐涂料性能的影響如表 4 所示。

表 4 環(huán)氧過量或固化劑過量對(duì)水性環(huán)氧防腐涂料性能的影響

由表 4 可見 , 環(huán)氧與固化劑在一定范圍內(nèi)改變物質(zhì)的量之比 , 可改善涂膜的某些性能。如環(huán)氧稍過量 , 有利于提高耐水、耐酸堿性、耐鹽霧性等 , 這是因?yàn)榄h(huán)氧是親油的 , 而胺固化劑是親水的 , 因此 , 減少胺固化劑的用量就提高了整個(gè)體系的親油性。在某些應(yīng)用領(lǐng)域則可以使胺固化劑稍過量 , 胺固化劑過量有助于提高固化速度和交聯(lián)密度 , 從而有利于提高涂膜的耐溶劑性和耐污染性 , 附著力、耐磨性和干燥速度也有所提高。

2. 3 顏填料和助劑的選擇

水性環(huán)氧防腐涂料性能也依賴于對(duì)顏料、填料、添加劑、助溶劑等的適當(dāng)選擇。顏料要選擇吸油和吸水性低 , pH 值在水溶性可接受的范圍內(nèi)的 , 如炭黑使用的是中性規(guī)格 pH = 6 ~ 8 。選擇助劑 ( 如消泡劑、分散劑 ) 時(shí)要考慮它們與水性環(huán)氧的相容性。有的水性環(huán)氧固化劑是陽(yáng)離子叔胺鹽 , 應(yīng)選擇非離子型助劑 , 避免使用陰離子型產(chǎn)品 , 否則會(huì)形成凝膠。涂料與金屬表面間的濕附著力對(duì)防腐起著重要作用 , 可根據(jù)需要在涂料制備時(shí)選用適量的底材潤(rùn)濕劑、顏料潤(rùn)濕劑、附著力促進(jìn)劑等。

3 結(jié) 語(yǔ)

通過對(duì)水性環(huán)氧樹脂、水性環(huán)氧固化劑以及助劑等各組分的合理選擇 , 可以制備出性能各異的水性環(huán)氧涂料。水性環(huán)氧涂料的諸多性能優(yōu)勢(shì)決定了其與溶劑型或無溶劑型環(huán)氧樹脂涂料相比具有更為廣泛的應(yīng)用前景。