復合材料

隨著對裝備節能減排環境方面要求以及不斷提升的高精度、高可靠性和長壽命方面的高標準要求,新一代節能、降耗、低碳型的汽車發動機、核電機械密封系統、壓縮機無油潤滑系統、紡織機械系統、精密模具、精密傳動系統、軸承系統等行業領域,無不體現出對新型強化與潤滑一體化表面防護技術的迫切需求。其中,以類金剛石為代表的碳基復合薄膜材料因具有高硬度與低摩擦一體化特性優勢,一直是各國低摩擦表面技術領域研究的熱點之一。然而類金剛石碳基復合薄膜存在諸如①韌性低、脆性強以及熱穩定性差;②高應力和膜基結合弱;③摩擦學行為受環境影響很大等問題仍然是制約該類薄膜壽命和可靠性的關鍵瓶頸。如何在復雜多變的環境條件及特殊工況下發揮該類薄膜材料的優勢,已成為急需解決的關鍵技術問題。

中科院蘭州化學物理研究所的研究人員采用多功能復合氣相沉積技術,基于多層梯度、多元摻雜、多相復合、微/納織構理念,突破了碳基復合薄膜制備中多尺度強韌化構筑、極端尺寸和形狀(極端大/小,復雜形狀,輸油管內壁等)零部件表面碳基薄膜可靠結合和均勻施鍍瓶頸技術,開發了相應的活塞環、發動機挺柱、制冷機活塞、壓縮機葉片或滑片、模具等關鍵零部件表面高性能碳基薄膜技術。揭示了碳基復合薄膜在特殊服役環境下的損傷失效機理,提出影響該類復合薄膜材料的延壽理論和增韌模型。

圖1壓縮機葉片、制冷機活塞表面多層梯度碳基薄膜技術

圖2汽車發動機挺柱表面多尺度強韌化碳基薄膜技術

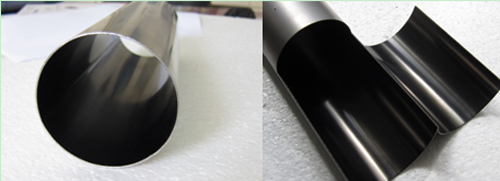

圖3復雜形狀管道內壁表面超厚類金剛石碳基薄膜技術

圖4大面積沉積超厚類金剛石碳基薄膜技術

注:本網轉載內容均注明出處,轉載是出于傳遞更多信息之目的,并不意味著贊同其觀點或證實其內容的真實性。

(佳)