本文介紹了一種基于精密齒輪泵的微分注射機,詳細地闡述了微分注射成型機理,對比了微注射和微分注射基本成型工藝的不同,并通過實驗結果表明:微分注射成型可高效率地實現微制品的成型。

近些年來,微機電系統(MEMS)發展迅速。據NEXUS的市場分析,MEMS的市場從2005年的330億美元增長到2009年的570億美元。MEMS的迅猛發展對微型制品的需求量激增。眾多塑料都可以通過改性等方式達到微型制品所要求的使用性能,使得塑料在微型制品的生產中占有重要地位。同時與其他材料相比,塑料微型制品更能滿足微機電系統制造過程中對成本的控制。

阿博格雙螺桿微注射模塊

微型注射機是塑料微型制品主要的成型設備,其設計、加工通常是在小尺度下進行的,所采用的螺桿或者柱塞一般都小於20mm,加工難度大,成本高,使其價格居高不下。

微型注射機的注射單元

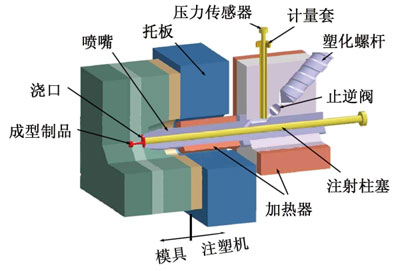

與傳統注射機相比,微型注射機的設計關鍵是實現對微注射量的精密控制。柱塞式注射結構更有利於高精密的注射量控制,這使得柱塞式的注射結構在微型注射機上得到廣泛的應用。現有的微型注射機主要采用直接、雙階和三階式的注射單元實現物料的塑化和精密計量。

部分微型注射機

直接式注射單元沿用傳統螺桿式注射單元的塑化和注射方式,通過小直徑的螺桿(通常小於20mm)配合高精密的位移傳感器實現物料的塑化與精確計量。此情況下,小直徑的螺桿加工精度及其機械強度的提高是螺桿式微注射機注射單元的核心。

隨著微型注射機的發展,螺桿與柱塞相結合的雙階法逐漸被采用。在這種注射單元中,螺桿與柱塞可以垂直布置,也可以成一定的角度(一般采用45°)布置方式。通過螺桿旋轉對物料進行預塑化,在壓力的作用下將熔體輸送到柱塞室中。塑化結束後,螺桿與柱塞連接處的閥門關閉,柱塞將塑料熔體注射到模具的型腔中。通過對注射柱塞的精密控制可以實現更精確微型制品的成型。直接式和雙階式的微型注射單元應用較廣泛,已形成成熟的商業化產品。

在2010年德國K展上,德國阿博格(Arburg)公司推出一種新型微注射成型模塊。該微注射成型模塊采用獨特的雙螺桿形式的注射單元。兩支螺桿呈45°空間布置。伺服電機驅動15mm或者18mm的螺桿進行預塑化,并將熔體輸送到注射腔內,利用8mm的螺桿進行注射。為了防止物料的回流,注射單元設計了止逆閥和密封系統。值得一提的是,該微注射成型模塊可快速裝卸運用於阿博格其它型號的注射機上。

三階式微注射單元是由著名注射機生產商Battenfeld首次提出的,并成功應用於其微型注射機Microsystem50。該微型注射機的注射單元采用單螺桿雙柱塞的新型結構,塑料顆粒由螺桿旋轉進行預塑化,塑化的物料進入到計量室,由一個帶有壓力傳感器的柱塞進行計量。預塑螺桿與計量室間的通道有一旋轉閥來控制計量室的入口啟閉。計量完成後,旋轉閥閉合、注射柱塞後移打開注射室入口。隨後,已精密定量的塑料熔體被壓力柱塞推出射出室進入到模具型腔內。

雖然微型注射機發展日趨成熟,但是由於其零部件加工困難、價格昂貴,采用普通注射機進行微制品成型成為一個研究的方向。

臺灣地區國立成功大學機械工程系張智仁等開發了一套外掛式微射出單元。該單元將柱塞射出機構與模具設計為一體。采用伺服電機帶動滾珠絲杠的方式實現熔體的精確計量和注射。利用此外掛式微射出單元便可在一般往復式螺桿成型機上實現微注射的功能。國立成功大學機械工程系張沛欣對外掛式微注射成型模組不足之處進行了進一步的優化。

Battenfeld三階式微注射單元

Battenfeld三階式微注射單元

微分注射機的研制

1)微分注射機微分系統

以下將介紹的是一種創新性的基於精密齒輪泵的微分注射機,通過微型制品的微分注射成型實驗,初步檢驗了微分注射成型的效果;微分注射機其可控注射量的多噴嘴可高效地實現微型制品的成型。

微分注射基本工藝流程

本文研制的微分注射機是在普通注射機主機的基礎上匹配微分注射單元。微分注射單元主要由微分系統和成型模具組成。微分注射機的主機采用合模力為600KN的海天注射機的基本配置,注射部件和合模機構采用直角式的空間布置。微分系統采用獨立的控制器進行對微分泵及其驅動電機地轉角等相關參數進行設置和控制。

物料通過注射螺桿旋轉塑化,熔融的物料在注射壓力的作用下進入到微分系統并維持熔體壓力的恒定。熔體壓力達到設定值,觸發伺服電機旋轉;伺服電機通過聯軸器帶動齒輪泵旋轉,通過齒輪泵的精密計量、增壓將塑料熔體通過噴嘴注射到模具型腔中。通過設定齒輪泵的旋轉角度,可控制進入到模具型腔內的物料體積。

注射機的微分系統設定三個熱電偶進行齒輪泵、分流板、噴嘴的溫度控制。對應齒輪泵的每個出口都配備一個噴嘴,每一個噴嘴均可獨立成型微小制品。為了便於不同制品的成型,微分成型模具采用模塊化型腔設計,便於成型制品型腔的快速更換。

微分注射機的工藝控制

微分注射機基本采用與普通注射機基本相同的工藝流程,但也會隨注射單元的不同而有所不同。

與微型注射機相比,微分注射機采用微分系統實現熔體的精確計量、分流,這也決定了在注射成型工藝控制方面有其自身的特點。其中齒輪泵的精密控制是確保微制品成型的關鍵,也是微分注射與常規的微注射最大的區別所在。

在微分注射過程中,物料經過螺桿的旋轉塑化形成熔體,螺桿將熔體經分流板低壓注射到齒輪泵中,齒輪泵的入口壓力作為微分注射控制的觸發信號,在齒輪泵旋轉注射過程中始終檢測熔體壓力并確保壓力的恒定。與常規注射成型設定螺桿的終止位置相似,微分注射通過設定泵內齒輪的旋轉角度實現注射量的控制。

微分注射成型實驗

為了驗證微分注射機的成型效果,本文進行了初步的微分注射成型實驗。通過成型制品發現:微分注射可高效率地實現微型制品成型。

微分注射基本工藝流程

微分注射基本工藝流程

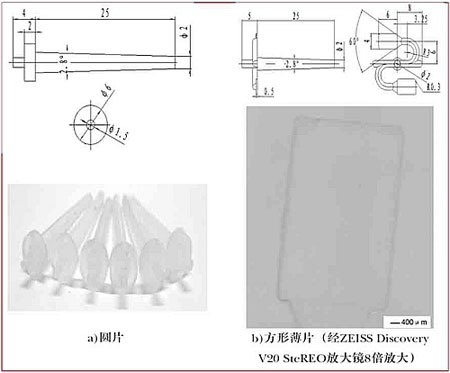

在小圓片(圖a)的成型試驗中,可一次成型6個注射量僅為0.196cm3的小圓片。而本成型采用的快速換型芯方法便於不同制品之間的更換。厚度僅為0.5mm的方形薄片(圖b)成型采用兩腔式結構的型芯,一次可成型12個微型制品。隨著微型制品的市場需求量與日俱增,微型注射機的發展也異常迅猛。本文著重介紹微型注射機的直接式、雙階式和三階式微注射單元的機構形式及其特點;研發了一臺基於精密齒輪泵的首臺微分注射機,對微分注射機的微分系統進行了較詳細的介紹。本文利用微分注射機成型初步開展了小圓片、小薄片等微型制品的成型實驗;實驗發現:采用普通注射機作為主體構成的微分注射機可成型微型制品。微分注射機的微分系統通過采用多噴嘴的結構形式可高效率的成型制品。

微分注射成型制品

微分注射成型方法雖然經試驗初步驗證其在材料成型方面尤其自身優勢,但是在微分泵機構形式、微分系統的結構優化以及成型工藝優化等方面仍存在巨大的提升空間,探索微分注射成型工藝設置以及成型規律將成為微分注射成型技術研究的重點。

- 相關新聞

- 無相關新聞