將部件數從50~60個減少到3個

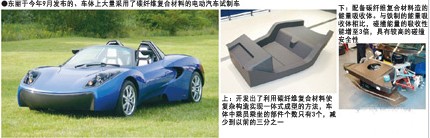

今年9月,東麗發布了采用碳纖維復合材料試制的新一代電動汽車。車體基本結構采用了熱硬化性碳纖維復合材料造的“RTM一體式車架”。

RTM是“樹脂傳遞(Resin Transfer)成型法”的簡稱,是碳纖維復合材料量產法的一種。具體做法是,在模具內填入碳纖維織物之后,用樹脂進行浸漬,并使其硬化。由于樹脂借助模具的溫度即可凝固,無需燒結工序,因此成型時間只需要10分鐘左右。

但是,僅憑這些還遠遠不能實現量產化。于是,東麗將車內乘員座位部分設計成箱型一體式結構。如果是鐵制需要焊接50~60個部件,而碳纖維復合材料制只需焊接3個部件即可,生產效率提高。

“我們已在考慮如何實現5分鐘成型”,東麗汽車中心的山中亨所長這樣說。熱硬化性碳纖維復合材料的成型以前需要花費2個多小時,而現在只需要10分鐘。該公司的方針是今后繼續同時進行縮短成型時間的研究和一體式成型法的開發。

此次試制的新一代電動汽車上采用了160公斤的碳纖維復合材料,相當于846公斤車體重量的近20%。發動機罩、后箱蓋及天窗均采用了熱可塑性碳纖維復合材料。

山中所長表示:“熱硬化性碳纖維復合材料被應用于賽車,以其高度的碰撞安全性受到信賴。直接關系到安全的部分使用熱硬化材料,其它部分使用熱可塑材料等,可以實現各盡其用。我們希望充分發揮各種原料的長處。”

在4人座轎車上采用這種材料時,與以往的電動汽車相比,車體重量可減輕大約三分之二,二氧化碳排放量可減少9%。今后,該公司將把這種材料推廣到4人座車型上,力爭在500萬日元左右的普通車上普及碳纖維復合材料

今年3月,該公司與德國戴姆勒公司成立了碳纖維復合材料的合資公司。合資公司在德國建設工廠,從將于明年推出的梅賽德斯·奔馳高端車型開始,供應碳纖維復合材料的量產部件。

今年4月,三菱麗陽開始了供應德國寶馬(BMW)公司的碳纖維原料的生產。寶馬公司在自己開設的部件工廠中將其加工成碳纖維復合材料,然后應用到車體上。計劃全面應用于將在2013年推出的寶馬電動汽車的構造材料。

據日本富士經濟公司預測,采用碳纖維復合材料的汽車的全球市場到2020年將達到年產400萬輛。電動汽車及混合動力車等環保車為年產1150萬輛,相當于占了三分之一。原材料企業發布的試制車預告了碳纖維復合材料車時代的到來。