注射成型被廣泛用于快速批量成型具有復雜形狀的塑料制品。為了制造出高質量的制品,注射成型過程需要最佳的工藝條件和高的復現性。聚合物的比容(比體積,v,密度的倒數)是由壓力(p)和溫度(T)等變量決定的,是預測塑料制品體積、形狀和尺寸的重要指標。聚合物的壓力-比容-溫度(pvT)關系被廣泛應用于注射成型過程的數值模擬和過程控制中,以獲取最佳工藝條件,提高制品成型精度。

通過pvT數據和相應的模型,可以預測、控制注塑件的收縮和翹曲。pvT模型被廣泛的應用于Moldflow, Moldex3D, Sigmasoft, Cadmould等模塑成型過程仿真軟件中,進而優化模具設計和工藝條件。另外,許多在線注射成型過程控制及適時優化系統也采用了pvT模型,通過模腔內置傳感器獲取壓力和溫度隨時間的變化,計算追溯比容隨時間的變化,進而在線控制優化,實現比容的在線控制,最終實現制品質量的提高。然而,pvT模型的參數是基于實驗數據回歸得到的,聚合物的比容均是在實驗室條件下測得的(目前尚未有可脫離pvT模型直接測定聚合物比容數據的技術及方法)。標準的聚合物pvT實驗測試過程通常采用等壓或等溫測試模式。研究團隊在前期的實驗研究中(Polym. Test. 78 (2019) 105992;Polym. Test. 81 (2020) 106232)發現聚合物pvT關系具有顯著的過程依賴性。因此,對于注射成型過程,壓力和溫度的變化復雜,考慮比容的過程依賴性,實際的注射成型過程條件下的比容可能與實驗室常規條件測得的結果存在差異。

為此,研究團隊采用了商用聚合物pvT測試儀(PVT 500, G?TTFERT Werkstoff Prüfmaschinen GmbH)模擬注射成型過程,以檢測聚合物比容在模擬的注射成型過程中的變化情況。通過選擇起始溫度、保壓壓力、保壓結束溫度和冷卻速率來控制模擬過程,其對應的注射成型工藝參數為注射溫度、保壓壓力、保壓時間和冷卻時間。分別檢測了聚丙烯(PP)半結晶聚合物材料和丙烯腈-丁二烯-苯乙烯共聚物(ABS)無定形聚合物材料。采用了DoE實驗設計方法,通過對模擬注射成型過程中pvT的測定,可以獲得注射成型過程中比容與壓力、溫度和時間的關系,特別是在注射成型關鍵節點位置處比容的變化。同時也驗證了相關工藝參數對材料相轉變和制件收縮的影響。特別討論了初始溫度對注射成型過程中聚合物比容和最終制品收縮的影響。特別發現了聚合物比容在冷卻收縮階段的非線性變化。

圖 1 pvT測試裝置(a)和樣品部分(b)的結構示意圖

圖1為pvT測試裝置和試樣部分的原理圖。為了模擬注射成型過程,本文將起始溫度、保壓壓力、保壓結束溫度和冷卻速率作為主要參數,進行了特殊的測量過程。通過pvT測試裝置,在不同階段實現了等溫、等壓模式的組合式控制。

圖 2半結晶PP (a)和無定形ABS (b)在模擬注射成型過程循環中比容及其導數隨溫度的變化

圖2為半結晶PP(a)和無定形ABS(b)在模擬注塑循環中的比容及其導數隨溫度變化的函數。Tc、Tc_onset、Tm、Tm_endset分別是半結晶聚合物的結晶溫度、起始結晶溫度、熔融溫度和末態熔融溫度。Tg和Tg_endset分別是無定形聚合物的玻璃化轉變溫度和玻璃化終態溫度。vc、vc_onset、vg、vg和vcalibration分別是對應狀態的比體積。如圖2所示,半結晶聚合物的Tc和Tc_onset分別由dv/dT的峰決定,非晶聚合物的Tg由d2v/dT2的峰決定。

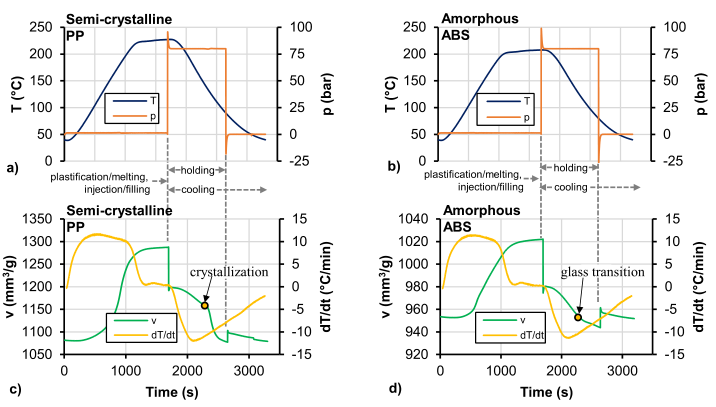

圖3 模擬注塑周期中,半結晶PP (a, c)和無定形ABS (b, d)的壓力、溫度、比容和冷卻速率隨時間的變化

圖3描述了模擬過程中注射成型各參數的變化。圖3(a)和(b)以一個測量周期為例,給出了壓力和溫度隨時間變化的函數。溫度的變化取決于材料的特性。在冷卻過程的開始和結束時,溫度變化緩慢。在實際的注塑過程中,壓力和溫度的變化曲線非常相似,但由于冷卻速度較慢,它們需要更長的時間。圖3 (c)和(d)表示測得的比容和冷卻速率(dT/dt) 隨時間的變化。在保壓階段,半結晶聚合物經歷結晶過程,而非晶聚合物只有玻璃化轉變,沒有結晶。在保持階段后,比體積增大,然后在大氣壓下開始收縮。

圖4 單次注射成型過程典型pvT圖中比容的變化路徑

(a為半結晶PP,b為無定形ABS)

圖4在pvT圖中表明了,聚合物的比容在單次模擬注射成型工藝周期中的路徑。在pvT圖中還包括等壓冷卻和加熱過程。根據圖中的要點,可以典型地表示一個完整注塑周期的物理過程。

圖5 問題示意圖(a)、半結晶PP (b)和無定形ABS (c)收縮階段的pvT圖

本研究還回答了一個問題,即冷卻過程中冷卻速率的變化是否會影響比容變化路徑。當相變后冷卻速度變慢時,問題是比容是繼續其原來的快速冷卻路徑還是改變為緩慢冷卻路徑。圖5給出了這個典型問題和收縮階段的pvT圖。減壓后比容積逐漸減小。在注塑聚合物中有三種可能的收縮方式,如圖5(a)所述, ABC的路徑代表常壓下,聚合物的快速冷卻速率條件下在C達到最低溫度,比體積差為Δv1。路徑AB''C''表示聚合物在恒定的緩慢冷卻速率下收縮,最終在C′處達到最低溫度,比體積差為Δv2。路徑ABC''說明了聚合物在冷卻速率由快變慢,直到達到C′處的最低溫度,比體積差Δv3時的收縮。圖5(b)和(c)說明了收縮曲線都是非線性的,并且在半結晶PP上出現階梯狀。這表明在相變階段,在較高的冷卻速率下,比體積更高,但是當冷卻降低時,比體積將變小。

本研究采用商用pvT測試裝置,在模擬注射成型過程中直接獲得聚合物的比容。結合DoE方法和實際注射成型過程,驗證了起始注射溫度、保持壓力、保壓溫度和冷卻速率四個參數的影響。以上研究成果以《Measurement of specific volume of polymers under simulated injection molding processes》為題在材料領域權威期刊Materials and Design(2020, 196, 109136. IF:6.289)上發表。該論文第一作者和通訊作者為北京化工大學王建教授。

論文鏈接:https://doi.org/10.1016/j.matdes.2020.109136

- 北化王建教授課題組:基于機器學習的人工神經網絡模型預測聚丙烯在高冷卻速率下的比體積 2023-04-24

- 鄭州大學劉憲虎副教授和中原工學院米立偉教授Compos. Commun.:少量碳納米管對微注射聚丙烯制備結晶和熱-機械性能的影響 2020-08-21

- 北京化工大學完成一國家科技支撐計劃重點項目 2011-04-29