4D打印是一種基于3D打印發展的新型制造技術。相比3D打印,4D打印將智能材料和力學設計融入制造過程。通過施加外界環境刺激(如光、熱、電、磁等),打印結構的形狀或功能可隨時間(“第四個維度”)發生變化。4D打印技術為生物醫學、航空航天等帶來諸多潛在應用,同時為復雜三維結構的制造提供了新的思路。目前,4D打印的實現主要局限于水凝膠、形狀記憶聚合物和液晶彈性體等智能軟材料。盡管這些材料可以實現較大的變形,但尚難實現極端條件下的服役。

陶瓷材料是一類高強、耐高溫、耐腐蝕、耐磨損的無機非金屬材料,在高溫和強腐蝕等極端環境應用中具有不可替代的優勢。然而,由于陶瓷材料剛度高、變形能力弱,給陶瓷材料4D打印帶來了極大挑戰。現有的陶瓷4D打印多基于直寫式方法,且需模具實現結構預編程,效率和精度尚待提高。數字光處理(DLP)技術是一種能夠兼顧打印幅面和成型速度的高精度3D打印技術,但基于DLP技術的陶瓷4D打印仍面臨以下挑戰:(i)缺乏具有大拉伸變形能力的光固化陶瓷彈性體樹脂;(ii)缺乏與陶瓷彈性體樹脂匹配的光固化驅動材料;(iii)缺乏實現陶瓷彈性體-驅動材料一體化成型的多材料3D打印裝備。

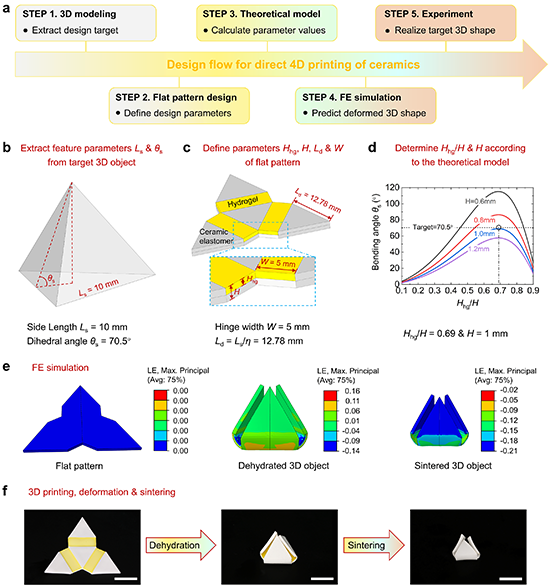

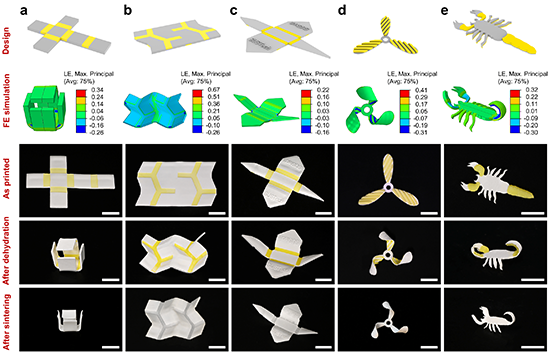

近日,南方科技大學機械與能源工程系葛锜教授與西安交通大學原超副教授研究團隊合作在《Nature Communications》雜志上報道了一種簡單高效的陶瓷4D打印制造方法和設計策略。研究團隊開發出了適用于DLP打印的光敏陶瓷彈性體漿料和丙烯酸水凝膠前驅體。光固化后的兩種材料均可實現較大的變形,其中陶瓷彈性體生坯可承受高達700%的拉伸應變;水凝膠在失水過程中可實現高達65%的體積收縮率,同時伴有40倍以上的模量增加。采用團隊自主開發的MultiMatter C1型多材料光固化3D打印設備打印水凝膠-陶瓷彈性體層合結構,通過水凝膠失水驅動層合結構由平面圖案直接演化為復雜三維結構,在無需額外形狀編程的條件下實現陶瓷結構的直接4D打印。

圖1. 陶瓷直接4D打印基本原理和流程。

圖2. 燒結過程中陶瓷結構曲率回撤現象及其理論模型預測

圖3. 陶瓷直接4D打印的逆向設計。

圖4. 陶瓷直接4D打印的各種復雜三維陶瓷物體。

原文鏈接:https://www.nature.com/articles/s41467-024-45039-y